ELECTRÓNICA NO PROCESSO DE SOLDADURA FSW

O processo de soldadura fria

de metais, FSW, Friction

Stir Welding tem

suscitado o interesse de várias indústrias muito avançadas entre as quais se

destacam as indústrias aeronáutica e aeroespacial. (http://www.youtube.com/watch?v=uEvBf3zkjTg&feature=related).

INSPECÇÃO DE SOLDADURAS

Uma das técnicas para

verificar a qualidade das soldaduras metálicas não profundas, baseia-se na alteração

do padrão campo magnético superficial, que resulta da aplicação, através de uma

sonda, de um campo magnético externo, variável no tempo, e do campo que é

gerado pelas correntes eléctricas induzidas no material, junto da soldadura.

No Instituto Superior Técnico,

IST, têm sido desenvolvidas técnicas de ensaios não destrutivos de soldaduras

metálicas do tipo FSW. O Mestre Telmo Santos, aluno de doutoramento do e o seu

orientador, Prof. Pedro Silva do Departamento de Engenharia Mecânica, DEM, têm

desenvolvido novos tipos de sondas e de métodos de ensaio. No Departamento de

Engenharia Electrotécnica e Computadores, DEEC, também existe investigação

excelente, nesta área. A Profª Helena Ramos da área Científica de Electrónica,

é responsável pelo Projecto PTDC/EEA-ELC/66472, financiado pela FCT, que visa

investigar as técnicas de inspecção de fissuras por métodos não destrutivos

baseadas em correntes induzidas.

Normalmente o campo magnético

que excita a soldadura é gerado por uma bobina colocada sobre esta e usam-se

sensores magnéticos de estado sólido ou micro bobinas para detectar os campos

magnéticos circundantes. Esta sonda (gerador de campo + sensores) é deslocada

sobre a soldadura e é orientada segundo vários ângulos de rotação.

NOVO TIPO DE SONDA

Em vários contactos entre o

Mestre Telmo Santos e o Prof. Moisés Piedade do DEEC foram fabricadas no IST

Taguspark várias sondas magnéticas em circuito impresso flexível. Foram

posteriormente desenvolvidos novos tipos de sondas e novos métodos de geração

dos campos magnéticos (patente pendente). A ideia básica da patente consiste em

usar um ou vários filamentos de corrente em vez de bobinas, para gerar o campo

magnético de excitação da soldadura e alterar electronicamente a desfasassem e

as amplitudes das correntes desses filamentos, variando, assim a orientação do

campo magnético sem rodar a sonda. Com esta técnica podem produzir-se sondas

extremamente finas e flexíveis com vários agregados de sensores (bobinas)

impressos que podem ser muito úteis para inspeccionar soldaduras em tubos ou em

chapas de grandes dimensões.

PROVA DE UM CONCEITO

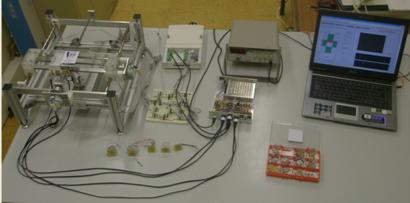

No IST Taguspark, foi

realizado por uma equipa constituída pelo Mestre Telmo Santos e os alunos de

Engenharia Electrónica Luís Rosado e João Graça e o Prof Moisés Piedade, um

protótipo do sistema electrónico excitador de 2 filamentos de corrente e o

sistema de pré processamento de sinais com 4 canais que é capaz de funcionar

entre 10 kHz e 2 MHz (ver figuras). O Mestre Telmo Santos vai usar este

sistema, conjuntamente com a mesa XY robotizada que realizou, nos ensaios não

destrutivos de soldaduras no Instituto GKSS, na Alemanha, na preparação de

trabalhos experimentais da sua tese de doutoramento.

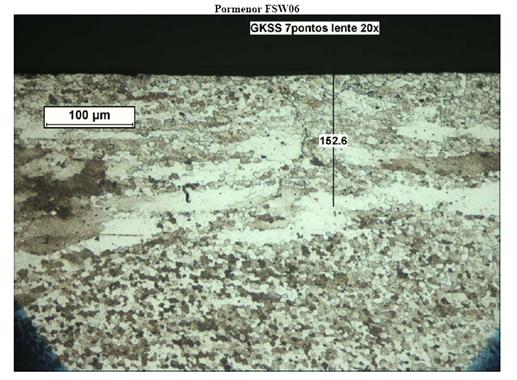

Nas demonstrações e apresentações

que tem realizado o Mestre Telmo, em contactos com técnicos da AIRBUS, afirmou

que com a sua metodologia pode detectar falhas com dimensões inferiores a 50 um

como a que se mostra no corte da soldadura apresentada na Figura, ao lado

esquerdo da linha 152.6. Contrariamente ao que era esperado o efeito pelicular não

tem, nestas soldaduras, o efeito negativo esperado pelo que tem sido possível

realizar os ensaios com frequências de excitação de 2 MHz estando a preparar-se

ensaios em frequências ainda mais elevadas.

A AIRBUS, nas soldaduras FSW, usa

um sistema de detecção não destrutiva de falhas com um agregado de 16 sondas ultra-sons

(“Phased Array”) cujo limite é a detecção de

falhas com 200um de espessura. O Mestre Telmo regressa em Outubro a Portugal para fazer novas micro

bobinas e resolver o desafio de detectar defeitos com dimensões inferiores a

50um.

O processo de inspecção de

falhas pode recorrer a várias tecnologias: indução electromagnética, ultra-sons

e processamento de imagem. Com a tecnologia actual é possível desenvolver um

processador adaptado a funcionar com qualquer destas técnicas (em separado ou

em simultâneo).

NOVO TIPO DE PROCESSADOR

O

conceito das sondas multissensor planas requer a realização de um sistema

multicanal de geração de correntes e de processamento de sinais com elevada

capacidade de processamento de modo a ter uma elevada rapidez de teste de

soldaduras em ambiente industrial. A inspecção por ultra-sons ou por processamento

de imagem também tem requisitos específicos. O aluno de Eng.ª Electrónica do

IST Taguspark, Luis Rosado, vai desenvolver, na sua tese de mestrado, sob

orientação dos Profs. Moisés Piedade, Pedro Ramos e a

preciosa ajuda do Prof. Leonel de Sousa, esse processador, capaz de processar e

adquirir sinais de vários canais a 30 MHz. Partindo de um sistema comercial,

baseado numa FPGA e num DSP, associado a um PC, vão ser estudados os algoritmos

de processamento digital de sinal e de reconhecimento de padrões mais eficazes

para a resolução do problema. Posteriormente, nesta tese, será desenvolvido o

sistema electrónico que pode incluir na FPGA um processador dedicado capaz de

resolver todo o processamento necessário.

Nos

testes preliminares, com o sistema comercial de desenvolvimento de

processamento digital de sinal em FPGAs, o Luis

Rosado ilustrou o processo de desenvolvimento de um transmissor de radiocomunicações

(SDR “Software Defined Radio”) a funcionar nas bandas

de rádio amador com modulação AM, FM e SSB. A demonstração experimental foi

feita nas bandas dos 7 e 14 MHz, num congresso de radioamadores, numa apresentação sobre SDR (tecnologia

que vai revolucionar as radiocomunicações).

Assim

vai a ENGENHARIA ELECTRÓNICA, inovando.